|

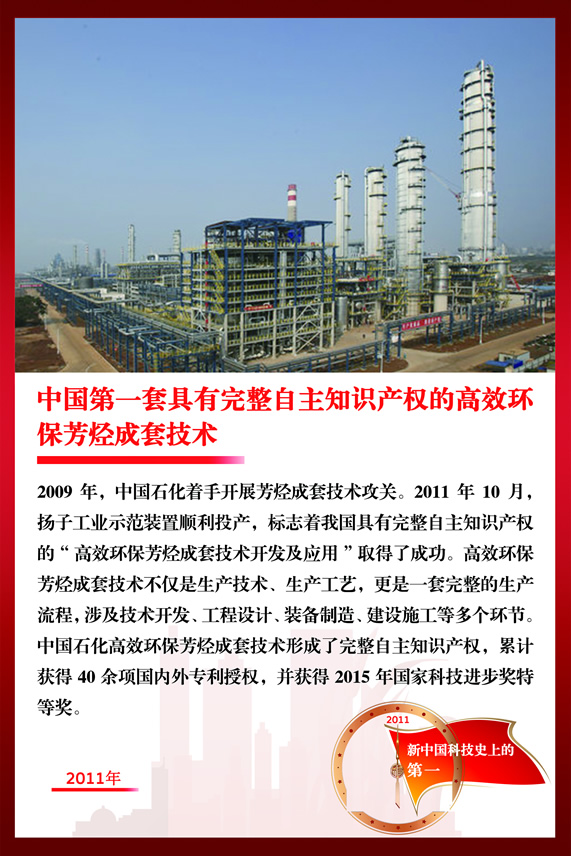

成果简介 2009年,中国石化成立了2000余人的芳烃成套技术攻关组。两年后,扬子工业示范装置建成并顺利投产,标志着高效环保芳烃成套技术攻关成功。2015年,项目获得国家科技进步奖特等奖。该项目有五个方面的核心技术创新与成果:首创原料精制绿色新工艺,固废排放减少98%;首创芳烃高效转化与分离新型分子筛材料;集成创新控制方法实现智能控制;首创芳烃联合装置能量深度集成新工艺;创新设计方法和制造工艺。 历史背景 芳烃是化学工业的重要基础原材料,广泛用于三大合成材料的生产以及医药、国防、农药、建材等领域。但芳烃成套技术非常复杂,系统集成度高,开发难度大,之前仅有美国和法国两家著名公司掌握,技术壁垒非常高。对二甲苯是用量最大的芳烃品种之一,与人们的生活息息相关,事关国计民生,约65%的纺织原料、80%的饮料包装瓶都来源于对二甲苯,其衍生品还广泛应用于手机、电视、影像等产品的生产。由于用对二甲苯生产的化学纤维可以替代棉花,节省出的棉田可以用于种植粮食,因此开展芳烃成套技术攻关有助于我国解决粮棉争地矛盾、更好地保障国家粮食安全,具有重要的战略意义。 创新历程 在我国芳烃成套技术的开发经历了40余年的攻坚克难。20世纪70年代,我国开始引进芳烃生产装置。1972年至2008年,中国石化与中科院及有关高校开展合作研究,为芳烃技术发展奠定了基础,先后研发出催化重整、芳烃抽提、二甲苯异构化、甲苯歧化和阮基转移等技术。2003年开始,国家科技部、中国石化又通过“十条龙”科技攻关项目等形式持续支持芳烃技术的发展。然而生产对二甲苯的关键技术——吸附分离技术,一直未能被攻克,成为芳烃成套技术最后的技术壁垒。2009年,中国石化专门成立芳烃成套技术攻关组,组织科研、设计、建设、生产等单位的2000多名技术人员联合攻关。2011年10月,扬子工业示范装置顺利投产,标志着我国具有完整自主知识产权的“高效环保芳烃成套技术开发及应用”取得了成功。

高效环保芳烃成套技术不仅是生产技术、生产工艺,更是一套完整的生产流程,涉及技术开发、工程设计、装备制造、建设施工等多个环节,实现了五大创新:一是首创原料精制绿色新工艺。以化学反应替代物理吸附,实现了原理创新,精制剂寿命延长40-60倍,固废排放减少98%。二是首创芳烃高效转化与分离新型分子筛材料。重芳烃转化能力提高70-80%,资源利用率提高5%,吸附分离效率提高10%。三是集成创新控制方法实现智能控制。实现短时间大流量变化的快速调控,吸附塔压力波动幅度显著降低,确保了装置长周期本质安全与高效精准运行。四是首创芳烃联合装置能量深度集成新工艺。单位产品综合能耗降低28%。率先采用回收塔顶低温热能量发电,使联合装置项目发电量大于项目自身的全部耗电量,装置运行实现由“需要外部供电”到“向外部输送电”的历史性突破;五是创新设计方法与制造工艺,实现了关键装备“中国创造”。创新设计并建造了当时世界最大规模的单炉膛芳烃加热炉和多溢流板式芳烃精馏塔,率先开发了新型结构的吸附塔格栅专利设备,流体混合与分配均匀性显著提高。 重大意义和深远影响 中国石化高效环保芳烃成套技术的开发与应用,显著提升了我国芳烃生产技术水平和国际竞争能力,使我国不仅成为成套技术专利商,而且成为工程建设EPC承包商,并在带动我国化工与流程制造业的发展、保障我国纺织原料产业链完整及经济结构安全方面具有重要意义。中国石化高效环保芳烃成套技术累计获得40余项国内外专利授权,形成了完整自主知识产权,出版专著1部,获得了2015年国家科技进步奖、省部级科技进步奖特等奖1项及一等奖2项,获中国发明专利金奖1项。

|