|

成果简介 顺丁橡胶具有优异的弹性、耐磨性和耐寒性,是一种用途广泛的通用胶,动负荷下发热少,耐老化性好,特别适用于制造汽车轮胎和耐寒制品,还可以制造缓冲材料及各种胶鞋、胶布、胶带等。1970年,应用我国独立自主开发的国产顺丁橡胶生产成套技术的万吨级顺丁橡胶装置在燕山石化破土动工。1971年4月6日11时,顺丁橡胶装置顺利产出第一批橡胶。至此,中国打破西方发达国家的技术、经济封锁,实现了中国人的橡胶梦。 历史背景 橡胶是关乎国家经济发展和国防安全的战略资源,在军用和民用众多领域具有不可比拟的重要作用。小到瓶盖、橡皮、暖手袋,大到国防上使用的飞机、大炮、坦克,甚至尖端科技领域里的火箭、人造卫星、宇宙飞船、航天飞机上都可以看到它的身影。然而,这种关乎国家安全和经济发展的重要战略物资却成为我国社会发展的一块短板。

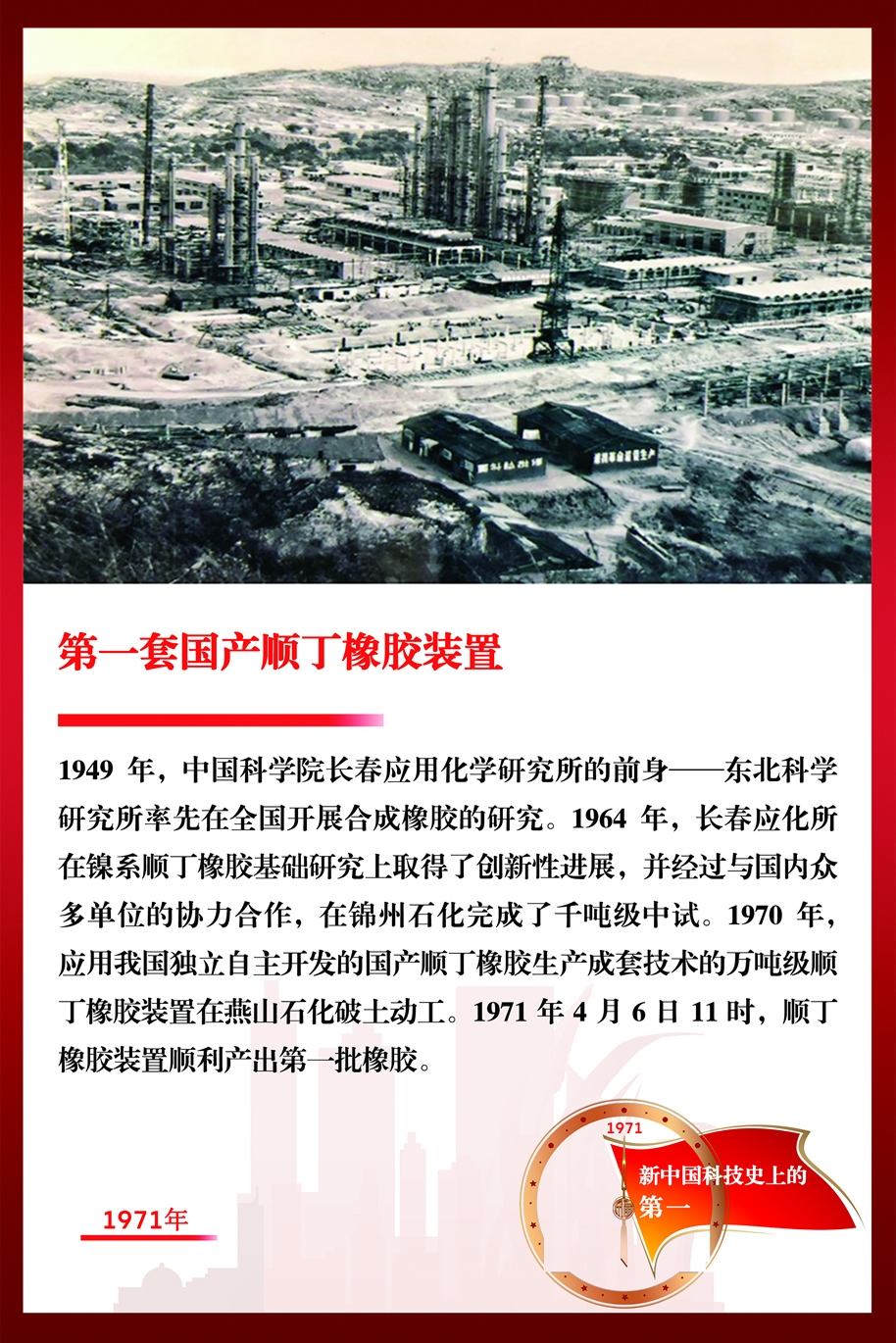

橡胶分为橡胶树上生长的天然胶和化工厂生产的合成胶。由于我国绝大部分地区不适宜种植橡胶树,因而天然胶的数量有限。而合成胶,由于新中国成立后资本主义国家对中国实行经济封锁,橡胶产品禁运,橡胶技术垄断,橡胶就成了我国的奇缺物资。要改变这个被动局面,就必须自力更生,发展橡胶工业。为满足生产生活需要,科研人员克服重重困难,独立自主地开发出中国式顺丁橡胶生产技术。 创新历程 中国科学院长春应用化学研究所(以下简称“长春应化所”)的前身——东北科学研究所于1949年率先在全国开展合成橡胶的研究。1964年,长春应化所在国际上首次以论文形式公开发表了研究成果,使我国成为世界上最早发明以稀土催化剂合成顺丁橡胶的国家。此后,长春应化所在镍系顺丁橡胶基础研究上取得了创新性进展,并经过与国内众多单位的协力合作,在锦州石化完成了千吨级中试,在燕山石化实现万吨级镍系顺丁橡胶产业化。

1971年,经过广大建设者的共同努力,仅用一年多的时间,万吨级顺丁橡胶装置建成投产。1971年4月6日,从年产1.5万吨的顺丁橡胶装置顺利产出第一批橡胶。然而,由于所采用的国产技术只是经小试成功的技术,建设万吨级的生产装置尚无先例,装置投产后,“前堵后挂”问题导致生产装置不能长周期持续生产,而且造成外排污水不合格、产品质量不合格,成了橡胶生产的“拦路虎”。为使我国自己研制开发的顺丁橡胶技术不断完善,1973年8月,全国8省市13个科研、设计、生产单位抽调的30多名专家,与燕山石化的工人、技术人员一起组成攻关会战小组,掀起了攻关会战的高潮。

技术攻关工作采用实验室研究与生产装置工业试验相结合的方式,边试验、边总结、边改进。所有参加攻关会战的人员不分单位,不分你我,不辞辛劳,始终奋斗在工作现场。老科学家、工程技术人员与工人一起在生产现场和实验室倒班操作,观察试验的数据和结果,不断地进行工艺改进。每一批试验产出的顺丁橡胶样品,橡胶加工和轮胎制造用户都积极配合,及时反馈应用结果。

在攻关会战的过程中,科研人员开发了以抽余油为溶剂镍系催化剂新的陈化工艺,改进了溶剂精制和丁二烯提纯工艺,开发了三异丁基铝催化剂提纯工艺,建立了以生胶应力应变曲线快速判定顺丁橡胶质量的方法,开发了双釜凝聚新工艺,改造了后处理膨胀干燥机等关键设备,氧化脱氢反应器改成了固定床反应器,开发了新型的铁系催化剂。

经过两年的艰苦攻关,到1975年,顺丁橡胶装置的聚合反应器的运转周期延长到240天,实现了长周期运转达到世界先进水平。氧化脱氢装置的正常运转提供了充足的丁二烯原料,当年顺丁橡胶的产量接近了1万吨,产品的质量合格率为99.53%,合成橡胶厂扭亏为盈。1976年产量达1.5万吨,达到了设计目标,自此,我国自主开发的顺丁橡胶技术跻身世界合成橡胶先进技术之列。

攻关会战使我国自行研究开发的顺丁橡胶生产新技术更加完善和成熟,中国顺丁橡胶工业由此进入了快速发展时期。顺丁橡胶生产新技术于1985年荣获“国家科学技术进步奖特等奖”。 重大意义和深远影响 我国完全依靠自己的科研人员和科研成果,独立自主成功开发了具有自主知识产权的顺丁橡胶生产新技术,并建设大型的合成橡胶工业生产装置。我国的顺丁橡胶生产技术建厂成本低、回报高,产品成本低、质量好,尤其耐屈挠性能突出,与国外相比,还具有催化剂用量低、反应时间短、聚合反应器生产强度高(是日本合成橡胶公司的3倍)、运转周期长(是日本合成橡胶公司的2倍,日本宇部公司、美国古特里奇公司的3倍)等优点,居世界领先地位。

经过成熟改良后的顺丁橡胶装置,大大推动了我国顺丁橡胶工业的发展,国产顺丁橡胶市场占有率也随着产量增加而提高,标志着中国合成橡胶工业进入了一个新的历史阶段,同时也为后来相继开发成功的SBS、溶聚丁苯、稀土顺丁和异戊橡胶等成套工业化技术和丁基橡胶的建设,提供了许多经验和借鉴。

|